製造業における成功事例と戦略解説

製造業界において、コスト削減は企業の競争力を維持するために避けて通れない重要な課題です。「業種別コスト削減の実践 製造業」と題された本記事では、製造業特有のコスト構造や市場環境の変化、そしてコスト削減のための具体的な手法に焦点を当てていきます。近年、原材料費やエネルギーコストの急激な上昇が製造業の収益を圧迫しており、これに対する対策が急務となっています。市場の変化に迅速に適応するためには、コスト管理の強化が必須です。また、製造業における典型的なコスト項目を理解することで、各企業がどの分野に特に注力すべきかを識別する手助けともなります。加えて、成功した具体的なコスト削減事例を紹介し、他社の経験から学ぶ機会を提供します。これらの情報を通じて、製造業に求められるコスト削減のアイデアやフレームワークを探求していくことで、持続的な成長につながる実践的な知識を得ることができるでしょう。

所要3分/保険・通信・カード・補助金・資金繰りを一括チェック

製造業でのコスト削減の重要性と背景

製造業におけるコスト削減は、企業にとって非常に重要な取り組みです。コストの見直しは、全体の原価や人件費、エネルギー経費を抑えるための鍵となります。特に、生産性向上や効率化に向けた活動は、競争力を維持するために不可欠です。 コスト削減の背景には、利益率の低下や市場競争の激化があります。多くの企業は、製品やサービスの品質を維持しつつ、経費を抑えるために、データ分析やシステム導入に乗り出しています。具体的には、在庫管理の適切な見直しや製造プロセスの自動化が挙げられ、これによりコスト削減が実現可能です。 例えば、リアルタイムでの情報共有を進めることで、現場の作業効率が向上し、人的リスクの低下にも寄与します。このような取り組みが長期的な成果を生むことで、企業はコストを削減しつつ顧客満足度を高めることが可能となります。従って、製造業でのコスト削減を進めることは、企業の経営において非常に重要な目的であると言えます。

なぜ今、コスト削減を仕組み化すべきなのか?

製造業がコストダウンを求める理由は、経営効率の向上と競争力の維持にあります。特に、原材料や人件費といったコストが製品の原価に大きな影響を与えるため、これらの項目を見直すことが重要です。 企業は、コスト削減のために様々な取り組みを行っています。具体的には、業務プロセスの改善や設備の導入、システムの自動化などが挙げられます。これにより、在庫管理が効率化され、エネルギーの使用が抑えられることが期待されます。また、データ分析を通じて現状を把握し、生産性の向上に貢献します。 このような取り組みは、単なるコスト削減に留まらず、長期的な観点での経営の安定化にも寄与します。生産現場での作業効率が高まることで、顧客満足度も向上するでしょう。結果として、製造業でのコストダウンは、企業の持続的な競争力強化に必要不可欠な活動であると言えます。

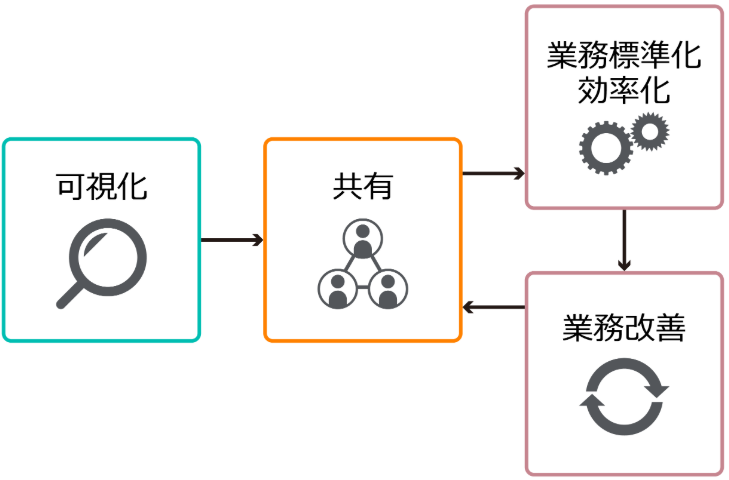

可視化→共有→業務標準化・効率化→評価(業務改善)→定着を回す

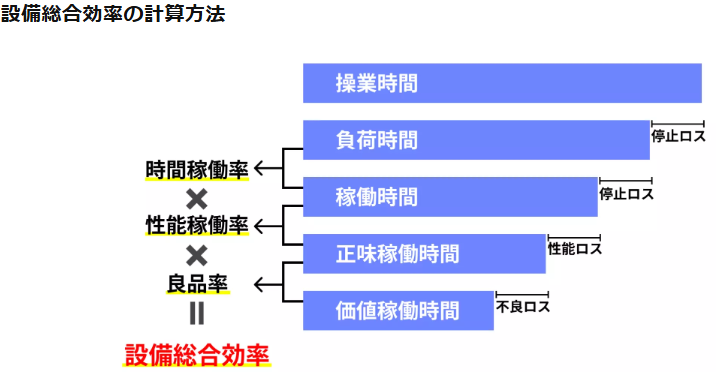

設備総合効率を活用するメリット

設備総合効率を活用すると、以下のようなメリットを得られます。

- 故障によるロスの削減

- 保全コストの削減

- 品質の改善

故障によるロスの削減

設備総合効率は性能稼働率や良品率を考慮した値であるため、計算すれば設備の状態を把握できます。設備総合効率を利用して故障を予測し、適期に設備の入れ替えやメンテナンスを行えば、故障によるロスを削減できるでしょう。

特に、工場内に一つしかない設備の場合、停止してしまうと工場全体の生産も止まってしまいます。また、高額な設備の場合は交換に多額の資金がかかります。設備総合効率の値に応じて適切な対策を講じれば、これらのリスクを低減し、故障によるロスの削減に役立ちます。

保全コストの削減

設備総合効率は、前述の計算式に当てはめるだけで計算できます。実測値を入れるだけで機器の状態を把握できるため、保全コストの削減に役立てられるでしょう。保全にはさまざまな方法がありますが、IoT機器などを工場全体に導入すると、保全に見合わないような金額がかかることもあります。

設備総合効率の計算には、センサーを用いて求めなければならないような値は必要ありません。生産数量や稼働時間、停止時間などがわかれば簡単に計算が可能です。計算にコストもかからないため、保全にリソースを割けない企業に向いています。

品質の改善

設備総合効率は、時間稼働率や性能稼働率、良品率などから求めますが、それらの構成要素を比較することで、自社の生産性が低い箇所を容易に見つけられます。設備総合効率を目安に交換やオーバーホールなどの対応を講じれば、適切な機器を適期に導入でき、品質の改善につなげられるでしょう。

例えば、時間稼働率や性能稼働率に比べて良品率が悪い場合は、設備の劣化や従業員の技術力不足などがあると考えられます。原因を突き止めて改善すれば、生産体制や設備の状態が良くなり、安定した品質を保てるようになるでしょう。

設備総合効率低下の原因|7大ロス

設備総合効率は多くの要因によって左右されますが、主な低下の原因として以下の7つが挙げられます。

- 故障

- 段取り・調整

- 工具交換

- 立ち上がり

- 速度低下

- チョコ停・空運転

- 不良・手直し

それぞれについて、詳しく解説します。

故障

設備が止まると、修理・交換のあいだは生産が中断し、稼働時間が削られる結果、OEE(設備総合効率)も目減りします。突発トラブルによる緊急停止や、部品の経年劣化が主な引き金です。

必要部品の取り寄せが発生すれば停止が長期化し、納期遅れや機会損失が拡大します。しかも交換・修理には費用もかかります。こうした損失を抑えるには、定期点検やオーバーホールの計画実施が有効です。

段取り・調整

起動準備や条件出しに時間を取られると、純粋な稼働時間が縮み、結果として時間稼働率やOEEを押し下げます。ここには、立ち上げ時の起動時間やパラメータ再設定の時間が含まれます。

不可避な作業がある一方で、段取りの標準化・手順の明確化、調整回数を減らす運用設計などでロスは縮められます。

工具交換

工具を替える瞬間は多くの場合ライン停止を伴い、交換時間が長い・交換頻度が高いほど時間ロスが積み上がります。

ただし、交換を先送りすると故障やワーク破損の確率が上がり、かえって大きな損失になりかねません。適正な交換基準と体制をもちつつ、段取り短縮や事前準備の徹底などでムダをそぎ落とす工夫が必要です。

立ち上がり

立ち上げに手間取ると、その分だけ稼働できる時間が減少し、時間稼働率やOEEの悪化につながります。温度低下や部品の劣化が遅延の背景にあることが多いです。

立ち上げ待ちの間は人員も手持ち無沙汰となり、人件費の非効率も発生します。遠隔での事前起動、長期停止後は室温・設備温度を先に整える等の対策で、立ち上げ時間を圧縮できます。

速度低下

設備のスピードが落ちると単位時間あたりの生産量が減り、性能稼働率が下がってOEEに跳ね返ります。要因は、部品の摩耗や汚れ、経年による性能劣化など。

定期メンテナンスやオーバーホールで内部清掃・部品交換を行い、名目速度に近い状態を維持することが効果的です。

チョコ停・空運転

短時間の停止や空転が頻発すると、細切れのロスが積み重なり時間稼働率を下げ、OEEを押し下げます。

一般に1時間未満の停止は「チョコ停」、1時間以上は「ドカ停」と呼ばれます。発生要因の見える化と再発防止(原因別の対策、保全の前倒し、操作ミスの抑制など)で、累積ロスを抑制できます。

原因には、電力不足による停止や、設備の動作不良による全体の空運転などが挙げられます。ただし、原因は多岐にわたるため、自社で考えられるチョコ停や空運転のリスクを日常的にそれぞれ潰す必要があります。

業務標準化・効率化のロードマップ例

1–2週:可視化

- KPI棚卸し(OEE(設備総合効率)、歩留まり、在庫回転、エネ原単位、人時生産性、不良率、突発停止)

- コスト構造を“数値”で見える化

3–4週:打ち手の優先度決定

- 「費用対効果 × 実装容易性」の四象限で短期・中期施策を選別

5–10週:実装

- 標準作業書更新、段取り短縮、購買集約、契約見直し、可視化ボード掲示

11–13週:評価・定着

- 前後比較、差異要因の是正、標準の改訂・定着

分野別の即効策(今日から変えられる5領域)

① 原材料・購買

- ABC分析:A品目は年次単価契約+共同購買、B/Cは代替材と歩留まり改善で攻める

- VMI・納入ロット最適化:在庫回転↑・滞留削減

- 仕様軽減:過剰品質の見直しで原単位ダウン

② エネルギー

- コンプレッサ漏れ検知・圧力最適化、ボイラ運転見直しで原単位5〜15%改善の余地

- デマンド監視とピークカット、夜間シフトで契約電力を抑制

- インバータ化・LED・高効率機器更新は回収2〜4年目安

③ 労務・生産性

- SMED(段取り短縮)・タクト整流で人時生産性を底上げ

- 多能工化 × 稼働平準化で残業・応援工数を低減

- 未然防止(ポカヨケ・センシング)で手直し/廃棄の二重損失をカット

④ 設備保全

- TPMの基本(初期清掃→弱点修理→基準化)で突発停止を半減

- OEE(設備総合効率)=可動率×性能×良品率を現場ボードで可視化、日次改善

設備総合効率は、以下の計算式で求められます。

時間稼働率

時間稼働率とは、仕事を課す時間である負荷時間のうち、実際に設備が稼働している時間(=稼働時間)の割合を表します。計算方法は以下の通りです。

| 時間稼働率= | 負荷時間 – 停止時間 | ×100(%)= | 稼働時間 | ×100(%) |

| 負荷時間 | 負荷時間 |

停止時間とは、立ち上がりまでの時間や工具を交換する時間、故障によって停止した時間などを合計した時間です。例えば、1日の負荷時間が8時間(480分)あり、1日当たりの停止時間が48分あった場合は

| 時間稼働率= | 負荷時間 – 停止時間 | ×100(%)= | 480(分) – 48(分) | ×100(%)= 90(%) |

| 負荷時間 | 480(分) |

となり、時間稼働率は90%とわかります。

性能稼働率

性能稼働率は、稼働時間のうちどれだけの製品を製造できたかを表します。計算方法は以下の通りです。

| 性能稼働率= | 基準サイクルタイム × 生産数量 | ×100(%) |

| 稼働時間 |

性能稼働率の構成要素である「基準サイクルタイム」とは、1つの製品を製造するために定められた時間のことです。すなわち、理想の動きをしたときのサイクルタイムに当たります。

性能稼働率の計算例を挙げると、基準サイクルタイムが1分であり、8時間(480分)の稼働時間で432個の製品を製造できた場合は、

| 性能稼働率= | 基準サイクルタイム × 生産数量 | ×100(%)= | 1(分/個) × 432(個) | 100(%)= 90% |

| 稼働時間 | 480(分) |

となり、性能稼働率は90%とわかります。

良品率

良品率は、生産数量に対する良品数量の割合を表します。計算方法は以下の通りです。

| 良品率= | 良品数量 | ×100(%) |

| 生産数量 |

良品数量とは、生産数量から不良品の数量を引いた数のことです。良品率の計算例を挙げると、生産数量が1,000個に対して不良品が5個あった場合は、良品数量が995個となるため、

| 良品率= | 良品数量 | ×100(%)= | 995個 | 100(%)= 99.5(%) |

| 生産数量 | 1,000個 |

となり、良品率は99.5%とわかります。

設備機器総合有効生産力(TEEP)

設備機器総合有効生産力(TEEP:Total Effective Equipment Performance)は、全ての時間に対する生産力を示す指標です。実際の負荷時間に対する生産力である設備総合効率と密接に関係しています。設備機器総合有効生産力の計算方法は、以下の通りです。

ローディングとは、全ての時間に対する稼働時間の割合のことです。例えば、1日に12時間稼働する設備のローディングは、12時間/24時間で求められ、ローディングは0.5(50%)とわかります。

設備機器総合有効生産力は、設備を休める時間を考慮して計算するため、設備が持つ総合的な生産力を求められます。

⑤ 在庫・物流

- 需要変動に応じた補充点(ROP)再設計と安全在庫の根拠化

- 内製/外注の損益分岐を再試算(為替・賃金差の見直し)

近年の市場変化と製造業への影響

近年の市場変化は製造業に多大な影響を与えています。企業は、顧客ニーズや競争環境の変化に迅速に対応する必要があり、そのための取り組みが重要です。特に、効率化や生産性の向上を目的とした設備の導入が求められています。 新しいシステムの活用やデータ分析を通じて、現状の業務を見直し、改善点を把握することが必要です。その結果、コスト削減や品質向上が実現し、顧客満足度を高めることが可能になります。たとえば、在庫管理の見直しによる経費削減や、人件費の最適化などが具体的な例として挙げられます。 企業はこれらの課題に対処するため、継続的な改善活動を行うことが重要です。長期的な視点で投資を行い、効率的なプロセスを実施することで、全体的な業務の効果を最大化することが期待されます。市場の変化に柔軟に対応し、企業の競争力を強化するためには、こうした取り組みが欠かせません。

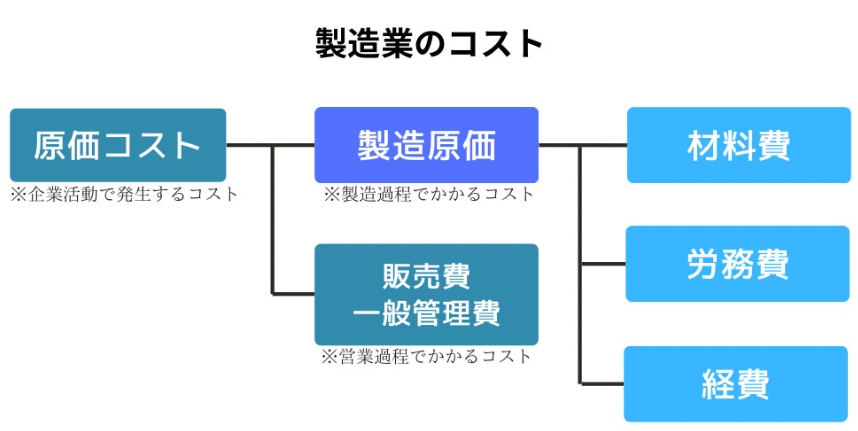

製造業における典型的なコスト項目の理解

製造業における典型的なコスト項目を把握することは、企業の経営において極めて重要です。コストの見直しを行うことで、生産性の向上や効率化が図れます。 具体的には、人件費や原材料費、設備投資などが主要なコスト項目として挙げられます。これらの要素は、業務プロセスにおいて発生する経費を大きく左右します。例えば、製造現場での作業効率を改善する取り組みには、自動化システムの導入が有効です。これはリスク管理やデータ分析を通じて、コスト削減につながります。 また、在庫管理の手法も重要です。適切な在庫設定は、無駄な原材料の在庫を減らし、経営の全体的なコストを抑えることが可能です。特に、リアルタイムでの情報共有が効果的です。これにより、顧客満足度を高めるサービスを維持することができます。 このように、さまざまなコスト項目を理解し、徹底的に管理することが製造業の競争力を保ち、長期的な成果を実現するための必須条件です。

製造業におけるコスト削減アイデアとは?

製造業におけるコスト削減は、企業の経営戦略において重要なポイントとなっています。コスト削減の目的は、全体的な経費を抑え、持続可能な生産性の向上を実現することにあります。 具体的には、まず業務プロセスの見直しが求められます。現状を把握するために、製品ごとのデータを分析し、必要に応じてシステムの導入や改善を行うことが効果的です。例えば、在庫管理の自動化や、エネルギー消費の最適化を進めることで、原価を削減しつつも品質を維持することが可能となります。 さらに、製造現場における作業効率の向上にも注目すべきです。設備の更新やメンテナンスを計画的に実施し、人的リソースや時間の無駄を抑えることが重要です。これにより、成果の最大化が図れるでしょう。 最終的には、これらの取り組みが顧客満足度の向上にも繋がり、企業全体の競争力を強化することが期待されます。コスト削減は単なる経費の問題だけでなく、長期的な戦略として位置付けるべきです。

原材料費を削減するための具体的な戦術

原材料費を削減するためには、企業が具体的な取り組みを通じてコスト管理を改善することが重要です。効率的な原材料調達や在庫管理が求められ、これにより生産性の向上が期待できます。 例えば、製造業ではデータ分析を活用して原材料の使用状況を把握し、無駄を抑えることが一つの戦術です。このプロセスにおいて、リアルタイムで情報を共有するシステムの導入が効果的です。これにより、現場の作業が効率化され、経費削減につながります。 さらに、設備の改善や自動化の推進も有効な手法です。人件費を抑えつつ、品質を強化することが可能になるからです。具体的には、エネルギー効率を高めるための設備投資が必要であり、長期的な視点で企業全体のコスト削減に寄与します。 このように、原材料費の削減は多くの要素が絡む複雑な課題ですが、適切な方法を実施することで、顧客満足度の向上にもつながります。企業は継続的にこの活動を進め、効果的な手法を見直すことが肝要です。

エネルギーコストの最適化による削減手法

エネルギーコストの最適化は、製造業における重要な課題であり、適切な削減手法を導入することで効果的な経営が可能となります。 まず、エネルギーの現状を正確に把握することが必要です。データを基にした分析を行い、エネルギー発生のプロセスや消費状況を見直すことで、無駄なコストを削減できる可能性があります。具体的には、設備の効率化や自動化を進めることで、業務の生産性向上にも寄与します。 次に、エネルギーに対する投資は短期的にはリスクを伴いますが、長期的な観点で見れば、品質の改善や顧客満足度の向上を支える基盤となります。多くの企業が取り組む事例では、エネルギーコストの抑制が全体のコスト削減に繋がり、競争力の強化を実現しています。 最後に、継続的な管理と見直し活動が鍵です。業務の効率化とエネルギーコスト削減を同時に進めるには、リアルタイムでの情報共有が欠かせません。これにより、企業は持続可能な成長を遂げ、安定した経営を維持することができます。

人件費削減の成功事例とその戦略

人件費削減の取り組みは、経営において重要な課題の一つです。多くの企業が人件費を抑えつつも、生産性の向上や効率化を目指しています。そのためには、現状を把握し、適切な戦略のもとで活動を進めることが求められます。 例えば、製造業における設備の自動化は、効果的な手法の一つです。導入することで、生産プロセスの迅速化が図れ、作業の負担を軽減させることが可能です。データ分析により、どの部分でコストを削減すべきかを明確にし、在庫管理の見直しを行うことで、高品質の製品を維持しつつも経費を抑えることが実現します。 また、継続的な改善活動を通じて,長期的な視点で人件費削減の成果を上げることができます。具体的な効果として、顧客満足度の向上や、全体の経営効率の強化が挙げられます。これにより、企業は競争力を持ち続けることが可能となります。人件費削減の成功事例を参考にし、適切な戦略を導入することが、経営の持続可能性を高める上での鍵となります。

設備コストと管理業務の改善方法

設備コストと管理業務の改善は、製造業において重要な課題です。企業が競争力を維持するためには、コスト削減と生産性向上が不可欠です。これには、現状の設備や業務プロセスの見直しが必要です。 例えば、システムの導入やデータの活用を通じて、無駄な原価や人件費を削減することが可能です。具体的には、在庫管理の効率化やエネルギーの適切な利用が考えられます。これにより、全体的な経費を抑え、企業の利益率を向上させることができます。 また、設備の維持管理においても、継続的な改善活動が求められます。定期的な分析や評価を行い、効果的な手法を導入することで、リスクを低下させることが期待されます。顧客満足度を高めるためにも、このような取り組みが重要となります。 最終的には、これらの活動を通じて企業全体の業務効率を強化し、持続可能な経営を実現することが求められます。

コストダウンに役立つ業務改善の原則とは?

業務改善は、コストダウンを図る上で重要なポイントです。特に製造業においては、設備や人件費の見直しを行うことで、全体的なコストを削減する可能性があります。このような取り組みは、経営上の課題に対処するために不可欠です。 具体的には、プロセスのデータを分析し、現状を把握することで、効率化を進めることが効果的です。自動化の導入や在庫管理の強化は、その代表的な手法であり、多くの企業が成功を収めています。例えば、リアルタイムでの情報共有により、顧客満足度の向上も期待できるのです。 このように、業務改善に対する具体的な取り組みを進めることが、長期的なコストの削減や生産性の向上に直結します。したがって、企業は新たな方法を検討し、必要な投資を行うことが重要です。コストダウンの目的は、ただ単に経費を抑えることではなく、競争力を維持すべく、効果的な改善活動を行うことにあります。このアプローチこそが、持続可能な成長を実現する鍵となるはずです。

成功した製造業のコスト削減事例を紹介

製造業におけるコスト削減は、企業が競争力を維持する上で重要な課題です。最近、多くの企業が効果的な取り組みを通じて、経費削減を実現しています。このような成功事例を挙げることにより、他の企業がどのようにコストを見直し、効率化を図ることができるかを理解する手助けとなります。

例えば、ある製造業の企業は、製品の生産プロセスを分析し、自動化システムを導入しました。この導入により、エネルギーコストや人件費が抑えられ、全体の原価が大きく削減されました。また、データを活用した在庫管理の見直しも行い、必要な原材料の在庫を適切に維持することで、オーバーヘッドの低下に繋がり、顧客満足度も向上しました。 このような成功例から学べるポイントは、業務の現状を把握し、継続的な改善活動を行うことがコスト削減の鍵であるということです。重要なプロセスの見直しや、設備の投資を進めることで、他の製造業の企業も大きな成果を上げることが期待できます。従って、企業はそれぞれのニーズに合わせた方法でコスト削減を実現し、長期的な成長を目指すべきです。

具体的なコスト削減成功事例の分析

具体的なコスト削減成功事例の分析を行うことは、企業経営において非常に重要です。コスト削減は原価の抑制や生産性の向上につながり、競争力を高めるための有効な手段です。 例えば、製造業のある企業では、設備の導入を通じた自動化の取り組みがコスト削減に効果を発揮しました。この企業は、現場の業務プロセスを見直し、リアルタイムでデータを分析。これにより、在庫管理や作業の効率化を実現しました。 また、エネルギー管理の強化や、人件費の見直しも大きな成果を上げています。具体的には、システムを改善することで、必要なエネルギーを効率的に使用し、無駄を排除することができました。これにより、企業は顧客満足度を高めながらもコストを削減することが可能となりました。 このように、コスト削減の取り組みは、多くの企業にとって経営上の重要な課題であり、継続的な改善活動が求められることが理解されます。具体的な事例の分析を通じて、企業は自身の現状を把握し、適切な対策を講じることが可能になります。

製造業での小さな改善がもたらした大きな成果

製造業における小さな改善がもたらす成果は、全体の生産性向上や効率化に直結します。このような取り組みは、現状のプロセスや設備を見直し効果的なシステムを導入することにより、製品の品質やコスト管理を強化します。 例えば、ある企業では在庫管理の方法を変更し、リアルタイムでデータを活用することで、在庫の削減を実現しました。この改善により、必要な原材料を適切なタイミングで調達できるようになり、経費の抑制に貢献しました。また、作業の自動化を進めることで、人件費の削減も可能となりました。 このように、小規模な改善活動が企業におけるリスクを低下させ、大きな成果をもたらす可能性を秘めています。製造業においては、継続的な改善が重要であり、現場での具体的な工夫を通じて顧客満足度の向上が期待できます。長期的な経営戦略として、小さな改善の積み重ねが企業の成長へとつながります。

人件費の削減に成功した企業の具体的施策

人件費の削減は多くの企業にとって重要な課題であり、製造業においても例外ではありません。具体的施策として、いくつかの企業が有効な取り組みを行っていることが挙げられます。これらの企業は、業務プロセスの見直しを通じて効率化を図り、生産性を向上させています。 まず一つの手法として、データ分析による業務の最適化が挙げられます。リアルタイムな情報を基に、在庫管理や作業の進捗を把握し、必要な設備やリソースの導入を進めています。これにより、不必要なコストを抑えつつ、全体の業務効率を改善することが可能となります。 さらに、自動化システムの導入も重要な施策です。自動化は作業の効率を高め、従業員の負担を軽減するため、多くの企業が取り組んでいます。具体的には、繰り返し行う作業を自動化し、品質の安定化を図ることができるため、結果的に人件費の削減にもつながります。 このような継続的な改善活動が、多くの企業において人件費削減を成功に導いています。他の企業もこれらの事例を参考にし、効率的なプロセス改良を進めることが求められます。

コスト削減を実行するためのフレームワークとツール

コスト削減を実行するためには、効果的なフレームワークとツールの導入が不可欠です。企業の経営において、コストの見直しは重要な目的の一つであり、特に製造業においては生産性や効率化が求められます。 まず、現状のデータを把握し、具体的な課題を洗い出すことが必要です。在庫管理や設備の利用状況を分析し、原材料や人件費、経費の削減ポイントを特定します。これにより、削減の可能性を確認でき、経営の見直しを進めることができます。 次に、自動化やシステムの活用が効果的です。エネルギー管理や業務プロセスの改善を進めることで、作業の効率を高め、顧客満足度を向上させることが可能です。また、情報をリアルタイムで共有することで、全体の活動を強化し、コストの低下を実現します。 最後に、これらの取り組みを継続的に行うことが重要です。具体的な手法としては、定期的な分析やフィードバックの実施が挙げられます。企業におけるコスト削減は、長期的な視点で進めることで大きな成果をもたらします。

業務改善に効果的なフレームワークの紹介

業務改善に向けた取り組みは、企業にとって重要な目的となります。そのためには、効果的なフレームワークを導入し、現状のシステムやプロセスを見直す必要があります。これにより、データを基にした分析が行え、生産性の向上や効率化を実現することが可能です。 例えば、製造業においては、在庫管理の改善を通じてコスト削減や品質の強化が期待できます。フレームワークを活用することで、業務の全体像を把握し、特定の課題に対して具体的な対策を講じることができます。継続的な改善活動は生産の現場においても強く求められ、多くの企業が自動化やエネルギー管理の取り組みを進めています。 また、こうしたフレームワークを導入することで、顧客満足度を高めることも重要なポイントです。効果的に情報を共有し、リアルタイムで状況を把握することで、迅速な対応が可能となります。業務改善は、長期的な視点を持って進めるべきであり、財務的な投資も厭わない姿勢が求められます。結果として、企業全体の生産効率が高まることに繋がります。

最新のITツールを活用したコスト削減戦略

最新のITツールを活用することで、企業はコスト削減を効果的に進めることが可能です。特に製造業においては、業務の見直しやデータ分析による改善が重要なポイントとなります。 例えば、リアルタイムでの在庫管理システムを導入することで、在庫コストを抑えることができます。このような取り組みは、設備や人件費の削減にも寄与し、全体の経費を大きく引き下げることが期待されます。 さらに、ITツールは生産性向上にもつながります。自動化やプロセスの効率化を図ることで、作業の質を強化し、顧客満足度の向上にも資するのです。これにより、企業は長期的にコストを抑えながらも、品質を維持・向上させることが可能となります。 このように、最新のITツールの活用は、コスト削減戦略として非常に重要です。具体的な方法やシステムの導入を検討することで、経営課題の解決に取り組む企業が多くなってきています。

デジタル技術が製造業のコスト削減をどう変えるか

デジタル技術は、製造業におけるコスト削減を大きく変革する可能性を秘めています。特に、業務の効率化や生産性の向上を目指す企業にとって、デジタル技術の導入は不可欠な取り組みです。 具体的には、リアルタイムでのデータ分析を通じて、生産プロセスの見直しや在庫管理の最適化が可能になります。この過程で発生する情報をもとに、製造品質の改善や原価削減に向けた効果的なシステムを導入することが求められます。 さらに、デジタル化は設備の自動化やエネルギー管理の効率化を促進し、長期的な経営リスクの軽減につながります。多くの企業が実施しているこの活動は、顧客満足度向上にも寄与し、競争力を高める重要な要素といえます。 したがって、製造業のコスト削減においてデジタル技術の活用は今後ますます重要になり、その進展が持続的な企業成長を実現する鍵となるでしょう。

製造業コスト削減の目標設定と計画

製造業におけるコスト削減は、経営の重要な目的の一つです。具体的な目標設定と計画を持つことで、企業は全体的なコストを効果的に抑えることが可能となります。 まず、現状のコスト構造を把握し、データ分析を通じて改善ポイントを見つけることが重要です。設備や人件費、原材料の在庫管理など、多くの要素に対する見直し作業を行う必要があります。これにより、製品の生産性向上や効率化が図られます。 例えば、製造プロセスの自動化はコスト削減の有力な手法です。システムの導入を検討することで、業務のリスクを低下させつつ、顧客満足度も高めることが期待できます。さらに、継続的な改善活動を行うことで、経費の抑制を実現しやすくなります。 最後に、コスト削減の目標が経営の評価基準ともなるため、企業は長期的な視点でこの取り組みを進めることが重要です。これにより、経営計画の中でのコスト削減の成果が明確となり、持続的な成長が促進されるでしょう。

コスト削減の目標例とその設定方法

コスト削減は、企業にとって重要な経営目標の一つです。具体的な目標例としては、製造業における人件費や原材料費の削減、エネルギー効率の向上、在庫管理の見直しが挙げられます。これらの目標を設定することで、全体の経費を効果的に抑えることが可能となります。 その設定方法には、まず現状分析が必要です。データを活用し、現在のコスト構造や発生している経費を把握します。その後、具体的な数値目標を定め、リスクを最小限に抑えるための施策を検討します。たとえば、プロセスの自動化や設備の導入を行うことで、改善活動を進めることができます。 最後に、目標達成のためには、継続的な取り組みが求められます。定期的に進捗を確認し、必要に応じて目標を見直すことで、高い生産性と顧客満足度を維持することが可能です。このように、コスト削減の目標設定とその実行は、企業の成長に大きく寄与します。

具体的な削減計画を立てる際の注意点

具体的な削減計画を立てる際には、いくつかの重要な注意点が存在します。まず、削減の目的を明確にし、現在の状況を把握することが重要です。具体的なデータを活用し、企業全体のコスト、特に人件費や原材料の分析を行います。これにより、最も影響の大きいエリアを特定し、適切な対策を講じることが可能です。 次に、削減計画に取り組む際は、全体の生産性向上や品質改善を目的とした具体的な方法を検討すべきです。例えば、設備の自動化や業務の効率化を行うことで、リスクを抑えながらも高い効果を得ることができます。これらは、長期的な視点に基づく投資と捉えられ、成果を実現するための強力な手段となります。 さらに、社内の情報を適切に共有し、全員が同じ目標に向かって取り組むことが大切です。定期的な見直しを行い、改善のための活動を継続することで、計画の実施がより効果的になります。これにより、顧客満足度の向上や全体のサービス品質の強化にもつながるため、削減計画は経営全体にとっても重要な要素と言えるでしょう。

効果的な実行と評価のPDCAサイクルについて

PDCAサイクルは、企業が実行と評価を体系的に行うための重要な手法です。特に製造業においては、生産性向上やコスト削減など、業務の効率化を図るために効果的です。PDCAの各ステップを適切に活用することで、取り組みの現状を把握し、必要な見直しを行うことが可能になります。 具体的には、製品開発や設備投資において、データ分析を通じて現状の課題を洗い出し、改善計画を立てます。その後、計画に基づいて活動を実施し、得られた成果を実行(Do)、評価(Check)し、次の改善策を考える(Act)というプロセスを繰り返すことで、継続的な業務改善が実現できるのです。 このように、PDCAサイクルを適切に導入することで、企業は業務の効率化やコスト削減に寄与し、結果として顧客満足度の向上にもつながります。企業がこの手法を重視し、取り組むことで、競争力を維持し、長期的な成長が期待されるでしょう。

コスト削減に成功するためのリーダーシップと文化

コスト削減に成功するためには、リーダーシップと企業文化の両方が重要な役割を果たします。リーダーシップがしっかりしていることで、企業は効果的な取り組みを進めることが可能となり、全体の生産性向上に寄与します。 例えば、製造業においては、設備やシステムの見直しを行うことが求められます。これにより、在庫管理や人件費、原材料のコストを削減するための具体的な方法が浮かび上がります。また、経営陣がデータを活用して現状を把握し、リスクを未然に防止することは、長期的な経済的安定の基盤を築く上で不可欠です。 さらに、企業文化の活動として、企業内での情報共有や継続的な改善の取り組みが促進されるべきです。良好な文化が形成されれば、社員は自発的に業務の効率化や品質の強化を意識し、コスト削減に向けた施策を積極的に実行するようになります。このように、リーダーシップと文化が連携して、企業は持続可能なコスト削減を実現することが期待できます。

全社で共有すべきコスト削減の意識と文化

全社で共有すべきコスト削減の意識と文化は、製造業の生産性向上において極めて重要です。この意識を全社員で持つことで、コスト管理の意義と必要性を深く理解できるようになります。具体的には、原価の見直しや設備の効率化、業務プロセスの改善など、さまざまな取り組みが効果的です。 例えば、在庫管理の方法を見直し、無駄を省くことでコスト削減を図ることが可能です。また、データをリアルタイムで活用することで、発生するリスクを適切に把握し、必要な投資や作業の見直しを行うことができます。継続的な改善活動を企業文化に根付かせることで、業務全体の効率化を進めることができるのです。 その結果、顧客満足度の向上にもつながるため、経営者にとっても大きなメリットとなります。コスト削減の意識は単なる経費の抑制に留まらず、全体的な経営戦略の一環として強化すべき重要な要素です。このような文化を確立することで、より強固な企業基盤を築くことができるでしょう。

従業員の意見を取り入れる重要性と方法

従業員の意見を取り入れることは、企業の業務効率化や生産性向上に欠かせない要素です。この取り組みを実施することで、製品やサービスの品質が改善されるだけでなく、コスト削減にも寄与します。従業員が現場を把握しているため、具体的な問題の把握やデータ分析に基づいた意見が重要です。 例えば、製造業において従業員からのフィードバックを導入することで、設備の改善点や作業プロセスの見直しが可能となり、業務全体の品質が向上します。このような活動は、長期的に見ても企業の成長を支える重要な投資となります。また、実施する方法としては、定期的なアンケートや会議を通じて意見を収集し、リアルタイムでの改善策を検討することが効果的です。 結果として、従業員の意見を取り入れた取り組みは、企業の経営における重要な課題解決に寄与し、顧客満足度の向上やリスクの抑制につながります。このように、従業員の意見は企業にとって大きな価値を持ち、業務の効率化や生産性の向上に直結するのです。

モチベーションを維持するためのコミュニケーション

モチベーションを維持するためのコミュニケーションは、企業にとって重要な要素です。 企業が生産性を向上させるためには、コミュニケーションを効果的に活用し、社員のモチベーションを管理する必要があります。具体的には、業務やプロセスの現状を把握し、改善点を共有することが大切です。これにより、各メンバーが自分の役割を理解し、取り組みに対する意欲が高まります。 例えば、製造業においては、設備の稼働状況や在庫データをリアルタイムで共有し、課題の早期発見と対策を行うことが求められます。これにより、コスト削減や品質改善、さらには顧客満足度の向上も実現可能です。 最終的には、強化されたコミュニケーションによって、企業全体のエネルギーが活性化されるため、モチベーションは維持され、長期的な成功につながります。したがって、企業はこの施策を導入し、持続的な成長を目指すべきです。

Q. まず何から着手すべき?

A. 固定費(保険・通信・カード)は短期で成果が出やすく、次にエネルギーと労務生産性の二本柱がおすすめです。

Q. 現場が忙しくて改善に割けません。

A. まず“時間を生む施策”(段取り短縮・可視化ボード)から実装し、その時間で次の改善を回すのが最短です。